Im Rahmen des durch das Bundesministerium für Wirtschaft und Energie geförderte MarGet-Projekts (Maritime Getriebe) entwickelte die Christian Maier GmbH & Co. KG fünf Drehdurchführung für Bohrungsdrückanlagen. Die Ergebnisse des MarGet-Projekts fließen in das übergreifende Projekt ein, welches das Ziel verfolgt leistungsfähigere Komponenten für Schiffsgetriebe durch ressourcen- und umwelt-schonende umformende Fertigungsstrategien zu identifizieren.

Ausgangssituation

Das Forschungsprojekt MarGet befasst sich mit der Erweiterung der Prozessgrenzen eines inkrementellen Umformverfahrens zur Herstellung von hohlen Getriebewellen für den maritimen Einsatz. Die Technologie beruht dabei auf dem „Bohrungsdrückprozess“.

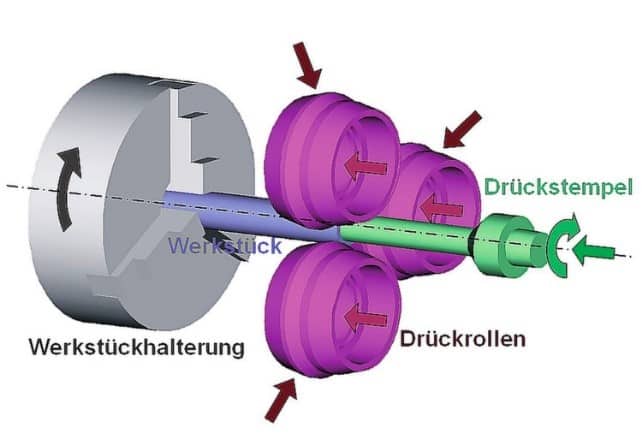

Das Projekt untersucht die Herstellung von deutlich größeren Wellen für maritime Getriebe. Hierbei sollen Wellen mit einem Durchmesser von bis zu 600 mm und einer maximalen Bauteillänge von 2000 mm bearbeitet werden. Das Werkstück wird dabei auf 800 bis 1100 °C erwärmt, einseitig gespannt und durch die Hauptspindel in Drehung versetzt. Ein gleichsinnig und gleich schnell drehender Drückstempel und drei angetriebene, um 120° versetzte, Walzrollen fahren nun in das Werkstück und erzeugen durch inkrementelle Umformung spanlos eine Bohrung. Im Anschluss wird der Prozess umgedreht und die Walzrollen verfahren in einem Abstreckvorgang rückwärts über die Welle. Hiermit wird eine Massevorverteilung vorgenommen, die der anschließenden spanenden Bearbeitung vorgreift.

Abbildung inkrementeller Umformungs- und Abstreckvorgang

Bohrungsdrückanlagen

Das Bohrungsdrücken ist ein vom Fraunhofer IWU gemeinsam mit der Technischen Universität Chemnitz entwickeltes inkrementelles, rotatorisches Druckumformverfahren zur Herstellung von Hohlteilen aus Vollzylindern. Dieses Massivumformverfahren verknüpft die Prinzipien des Rückwärtsnapffließpressens und des Abstreckdrückens und wird zurzeit für die Herstellung von Getriebehohlwellen für die Automobilindustrie verwendet.

Mehrkanaldrehdurchführungen für den Einsatz an einer Umform-Versuchsanlage

Die Firma Dreiling Maschinenbau GmbH, welche für die Entwicklung und dem Bau der Prototypenanlage zuständig war, beauftragte die Maier mit der Konstruktion und Fertigung von fünf mehrkanaligen Drehdurchführungen.

DP06R55 & MPV0420 G-402

Für das Spannfutter wurden zwei Kanäle zur hydraulischen Betätigung des Spannzylinders und zwei Kanäle für die Kühlung des Futters generell benötigt. Ziel war ein permanent ansteuerbares Spannfutter, dass den rauen Einsatzbedingungen standhält und ausregulieren kann. Um das zu erreichen, erfolgt zusätzliche Kühlung durch eine zentrale Druckluftzufuhr mit einer Standard-Drehdurchführung der Baureihe DP (DP06R55). Diese wird auf die 4-kanälige Drehdurchführung der Baureihe MP (MPV0420 G-402) geschraubt, wodurch die beiden Drehdurchführungen als Combijoint miteinander verbunden sind.

Combijoint der Drehdurchführungen MPV 0420 G-402 und DP06R55

MPV 0210 G-405

Für die Kühlung der drei Walzrollenspindeln (Drückrollen) und der Stempelspindel (Drückstempel) wurden vier baugleiche Drehdurchführungen der Baureihe MP (MPV 0210 G-405) entwickelt. Eine Herausforderung entstand hierbei vor allem durch die beengten Raumverhältnisse und die relativ großen Biegungen und Verschiebungen der Spindel in Verbindung mit einer Drehmomentübertragung von 1880 Nm.

Generell zeichnen sich die hier verwendeten mehrkanalige MPV Drehdurchführungen durch eine hydrostatisch entlastete Spaltdichtung zur Verwendung bei hohen Drücken bis 250bar und Drehzahlen bis 10.000 U/min aus. Aufgrund der Verbauung der vier Drehdurchführungen in der Spindellagerung, werden diese komplett von den rauen Umgebungsbedingungen abgeschirmt.

Der Einbau und die erste Testung der Drehdurchführungen ist bereits erfolgreich abgeschlossen.

Drehdurchführung MPV 0210 G-405 der Baureihe MP

Über die Dreiling Maschinenbau GmbH

Die Firma Dreiling Maschinenbau GmbH ist ein mittelständisches und in zweiter Generation geführtes Familienunternehmen mit Sitz in Geisleden (Thüringen). Das Unternehmen hat sich auf den Bau von Sondermaschinen und –anlagen, Vorrichtungen, Fräsköpfen und Zahnräder spezialisiert und begleitet den Kunden hierbei von der Planung bis zur Endmontage.

Konsortialpartner des MarGet-Projekts

Beteiligte Konsortialpartner des Projekts waren neben der Dreiling Maschinenbau GmbH das Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Chemnitz, die Flender GmbH aus Bocholt und die Westsächsische Hochschule Zwickau. Die Projektbetreuung erfolgte durch den Projektträger Jülich (PtJ).

Beteiligte Konsortialpartner des Projekts waren neben der Dreiling Maschinenbau GmbH das Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Chemnitz, die Flender GmbH aus Bocholt und die Westsächsische Hochschule Zwickau. Die Projektbetreuung erfolgte durch den Projektträger Jülich (PtJ).

IHR KOMPETENTER PARTNER

Service für ein ganzes

Produktleben

Wir stehen Ihnen zur Seite: Ob Produktkauf, Inbetriebnahme, laufender Betrieb oder Modernisierung. Ob Beratung, Ersatzteil, Wartung oder Reparatur. Und das weltweit. Erfahren Sie mehr über unseren Service.

Die maierGROUP

Erfahren Sie mehr über den zertifizierten

Spezialisten für Drehdurchführungen.